مقدمة في تصلب التعريفي وتلطيف

ما هو التصلب التعريفي؟

تصلب التعريفي هي عملية معالجة حرارية تستخدم لتقوية سطح المكونات الفولاذية بشكل انتقائي، مثل أسلاك القضبان، مع الحفاظ على قلب صلب ومرن. تتضمن هذه العملية تسخين سطح الفولاذ باستخدام تيار متردد عالي التردد (AC) ثم إخماده بسرعة للحصول على سطح صلب ومقاوم للتآكل.

ما هو التقسية؟

التقسية هي عملية معالجة حرارية تتبع التصلب. وهو يتضمن إعادة تسخين الفولاذ المتصلب إلى درجة حرارة معينة أقل من النقطة الحرجة ثم السماح له بالتبريد ببطء. تعمل عملية التقسية على تحسين صلابة الفولاذ وليونته ومقاومته للصدمات عن طريق تخفيف الضغوط الداخلية وتقليل الهشاشة.

فوائد تصلب الحث وتلطيف

تصلب الحث وتلطيف تقدم العديد من الفوائد لأسلاك قضبان الصلب، بما في ذلك:

- تحسين مقاومة التآكل وعمر التعب

- تعزيز صلابة السطح مع الحفاظ على قلب مرن

- تحكم دقيق في العمق المتصلب وملف الصلابة

- أوقات معالجة أسرع مقارنة بطرق المعالجة الحرارية التقليدية

- كفاءة استخدام الطاقة والتدفئة الموضعية، مما يقلل من التكاليف الإجمالية

عملية تصنيع أسلاك قضبان الصلب

عملية تصنيع أسلاك قضبان الصلب

مواد خام

تُصنع أسلاك القضبان الفولاذية عادةً من درجات فولاذ منخفضة الكربون أو متوسطة الكربون، مثل AISI 1018، أو AISI 1045، أو AISI 4140. ويتم اختيار هذه الدرجات بناءً على الخواص الميكانيكية المرغوبة وتطبيق الاستخدام النهائي.

الرسم بالأسلاك

تتضمن عملية سحب الأسلاك سحب قضيب فولاذي صلب من خلال سلسلة من القوالب ذات فتحات أصغر تدريجيًا. تعمل هذه العملية على إطالة وتقليل مساحة المقطع العرضي للقضيب، مما يؤدي إلى قطر السلك المرغوب وتشطيب السطح.

المعالجة الحرارية

بعد عملية سحب الأسلاك، تخضع أسلاك القضبان الفولاذية للمعالجة الحرارية لتحقيق الخصائص الميكانيكية المطلوبة. يتضمن هذا عادةً عمليات تصلب وتلطيف الحث.

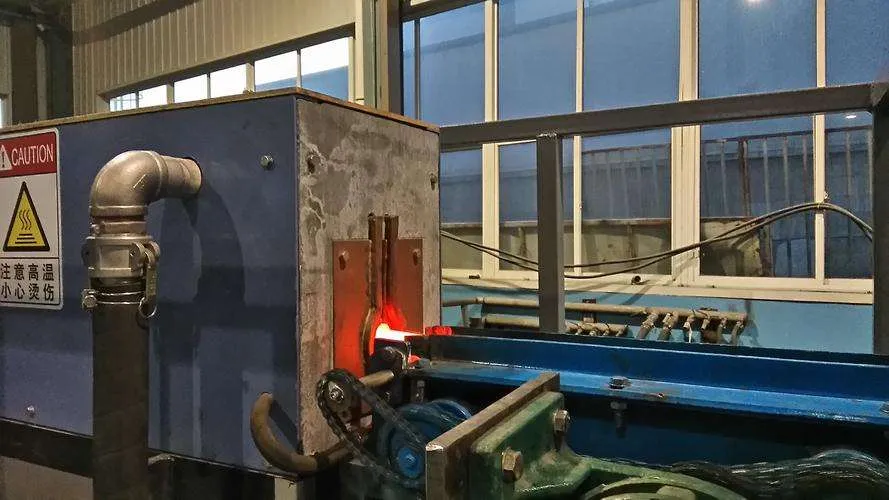

عملية تصلب الحث لأسلاك قضبان الصلب

مبادئ تصلب الحث

يستخدم التصلب بالحث مبادئ الحث الكهرومغناطيسي لتوليد الحرارة داخل سلك قضيب الفولاذ. يتدفق تيار متردد عبر ملف تحريضي، مما يخلق مجالًا مغناطيسيًا يحفز تيارات إيدي في السلك الفولاذي. تولد هذه التيارات الدوامية الحرارة بسبب المقاومة الكهربائية للفولاذ، مما يتسبب في وصول السطح إلى نطاق درجة الحرارة الأوستنيتي (عادةً أعلى من 1600 درجة فهرنهايت أو 870 درجة مئوية).

معدات تصلب التعريفي

معدات تصلب التعريفي

ملفات تصلب الحث

ملفات الحث هي قلب عملية تصلب الحث. لقد تم تصميمها لتركيز المجال المغناطيسي حول سلك القضيب الفولاذي، مما يضمن تسخينًا فعالًا وموضعيًا. تم تحسين تصميم الملف، بما في ذلك شكله وحجمه وعدد لفاته، للتطبيق المحدد.

إمدادات طاقة التدفئة التعريفي

توفر مصادر الطاقة التيار المتناوب عالي التردد اللازم للتسخين التعريفي. يمكن أن تعمل بترددات تتراوح من بضعة كيلو هرتز إلى عدة ميجا هرتز، اعتمادًا على عمق التسخين المطلوب وسرعة الإنتاج.

أنظمة التبريد

تُستخدم أنظمة التبريد لتبريد السطح الساخن لسلك قضبان الفولاذ بسرعة بعد التسخين بالحث. تشتمل وسائط التبريد الشائعة على الماء أو محاليل البوليمر أو الهواء القسري. يعد معدل التبريد أمرًا بالغ الأهمية لتحقيق الصلابة والبنية المجهرية المطلوبة.

معلمات تصلب التعريفي

معلمات تصلب التعريفي

تردد

يحدد تردد التيار المتردد عمق التسخين ومعدل التسخين. تؤدي الترددات الأعلى إلى أعماق تسخين أقل عمقًا، بينما تخترق الترددات المنخفضة عمقًا أكبر في المادة.

2. H4: الطاقة

يتحكم مدخل الطاقة في معدل التسخين ودرجة الحرارة التي يتم تحقيقها أثناء عملية التصلب بالحث. يعد التحكم الدقيق في الطاقة أمرًا ضروريًا لضمان تسخين موحد وتجنب ارتفاع درجة الحرارة أو انخفاض درجة الحرارة.

الوقت:

تحدد المدة الزمنية لدورة التسخين التعريفي عمق العلبة الصلبة وإدخال الحرارة الإجمالي. عادة ما يتم استخدام أوقات تسخين أقصر للأقسام الرقيقة، في حين أن أوقات التسخين الأطول مطلوبة للأقسام الأكثر سمكًا.

عملية التقسية لأسلاك قضبان الصلب

أهمية هدأ

بعد التصلب بالحث، تصبح أسلاك قضبان الفولاذ في حالة هشة بسبب تكوين المارتنسيت، وهو عبارة عن بنية مجهرية صلبة ولكنها هشة. يعد التقسية أمرًا ضروريًا لتقليل الهشاشة وتحسين صلابة الفولاذ وليونته مع الحفاظ على الصلابة الكافية.

طرق التقسية

هدأ الفرن

تتضمن عملية التقسية بالفرن تسخين أسلاك القضبان الفولاذية الصلبة في فرن ذو جو متحكم فيه عند درجة حرارة محددة، عادة ما بين 300 درجة فهرنهايت و1200 درجة فهرنهايت (150 درجة مئوية و650 درجة مئوية)، لفترة محددة. تسمح هذه العملية للمارتنسيت بالتحول إلى بنية مجهرية أكثر استقرارًا وليونة.

تلطيف التعريفي

تعتبر عملية التقسية بالتحريض طريقة أكثر حداثة وكفاءة لتلطيف أسلاك قضبان الفولاذ. إنها تستخدم نفس مبادئ التصلب بالحث، ولكن في درجات حرارة أقل وأوقات تسخين أطول. تسمح هذه العملية بالتحكم الدقيق في درجة حرارة التقسية ويمكن دمجها مع عملية تصلب الحث لتحسين الإنتاجية.

هدأ المعلمات

درجة الحرارة

تعتبر درجة حرارة التقسية أمرًا بالغ الأهمية في تحديد الخواص الميكانيكية النهائية لسلك قضبان الفولاذ. تؤدي درجات الحرارة المرتفعة عمومًا إلى انخفاض الصلابة ولكن تحسين الليونة ومقاومة الصدمات.

الوقت:

ويضمن وقت التقسية حدوث التحول البنيوي الدقيق المطلوب بشكل موحد في جميع أنحاء العلبة الصلبة. قد تكون هناك حاجة إلى أوقات تقسية أطول للأقسام الأكثر سمكًا أو عند استهداف خصائص ميكانيكية محددة.

مراقبة الجودة والاختبار

أ. اختبار الصلابة

اختبار الصلابة هو مقياس أساسي لمراقبة الجودة لأسلاك قضبان الفولاذ المقسى والمقوى بالحث. تشمل طرق اختبار الصلابة الشائعة اختبارات روكويل وفيكرز وبرينل. تقوم هذه الاختبارات بتقييم ملف تعريف الصلابة عبر المقطع العرضي للسلك، مما يضمن تحقيق قيم الصلابة المطلوبة.

ب. تحليل البنية المجهرية

يتضمن تحليل البنية المجهرية فحص البنية المعدنية لسلك قضبان الفولاذ باستخدام تقنيات مثل المجهر الضوئي أو المجهر الإلكتروني الماسح (SEM). يؤكد هذا التحليل وجود المراحل البنيوية المجهرية المطلوبة، مثل المارتينسيت المقسى، ويحدد أي عيوب محتملة أو عدم تناسق.

ج. الاختبارات الميكانيكية

يتم إجراء الاختبارات الميكانيكية، بما في ذلك اختبارات الشد والتعب والصدمات، لتقييم الخواص الميكانيكية العامة لأسلاك قضبان الفولاذ المقوية والمتصلبة بالحث. تضمن هذه الاختبارات أن الأسلاك تلبي متطلبات القوة والليونة والمتانة المحددة للتطبيقات المقصودة.

تطبيقات أسلاك قضبان الفولاذ المقسى والمقوى بالحث

أ. صناعة السيارات

أ. صناعة السيارات

يتم استخدام أسلاك قضبان الفولاذ المقسى والمتصلبة بالحث على نطاق واسع في صناعة السيارات لمكونات مختلفة، مثل نوابض التعليق، ونوابض الصمامات، ومكونات ناقل الحركة. توفر هذه الأسلاك قوة عالية، ومقاومة للتآكل، وعمرًا طويلًا للتعب، وهو أمر ضروري لأداء موثوق وطويل الأمد.

ب. صناعة البناء والتشييد

في صناعة البناء والتشييد، يتم استخدام أسلاك قضبان الفولاذ المقوية والمقواة بالحث لتعزيز الهياكل الخرسانية، وتطبيقات الخرسانة سابقة الإجهاد، والحبال السلكية للرافعات والمصاعد. تضمن القوة العالية والمتانة لهذه الأسلاك سلامة وطول عمر مشاريع البناء.

صناعة التصنيع

تستخدم الصناعة التحويلية أسلاك قضبان فولاذية مقوية ومقواة بالحث في تطبيقات مختلفة، مثل مكونات الأدوات الآلية، وأحزمة النقل، والمثبتات الصناعية. توفر هذه الأسلاك القوة اللازمة، ومقاومة التآكل، وثبات الأبعاد المطلوبة في بيئات التصنيع الصعبة.

وفي الختام

وفي الختام

ملخص

تعتبر عملية التصلب والتلطيف بالتحريض من عمليات المعالجة الحرارية الأساسية لأسلاك قضبان الفولاذ، مما يوفر مزيجًا فريدًا من صلابة السطح، ومقاومة التآكل، والمتانة الأساسية. من خلال التحكم الدقيق في معلمات تصلب التحريض والتلطيف، يمكن للمصنعين تخصيص الخواص الميكانيكية لأسلاك قضبان الفولاذ لتلبية المتطلبات المحددة لمختلف الصناعات، بما في ذلك السيارات والبناء والتصنيع.

ب. الاتجاهات المستقبلية والتطورات

مع استمرار تطور التكنولوجيا، من المتوقع أن تصبح عمليات تصلب وتلطيف الحث أكثر كفاءة ودقة وصديقة للبيئة. إن التقدم في تكنولوجيا إمدادات الطاقة، وتصميم الملف، وأتمتة العمليات سوف يزيد من تحسين جودة واتساق أسلاك قضبان الفولاذ المقسى والمقوى بالحث. بالإضافة إلى ذلك، قد تؤدي الأبحاث الجارية في علم المعادن والمواد إلى تطوير سبائك فولاذية جديدة وتقنيات معالجة حرارية مبتكرة، مما يؤدي إلى توسيع التطبيقات وقدرات الأداء لهذه الأسلاك.

الأسئلة الشائعة

الأسئلة الشائعة

1. ما هو الفرق بين عمليات التصلب بالحث والتصلب التقليدي؟ تعتبر عملية التصلب بالحث أكثر محلية وكفاءة مقارنة بطرق التصلب التقليدية، مثل تصلب الفرن أو تصلب اللهب. فهو يسمح بالتصلب الانتقائي لمناطق معينة مع الحفاظ على قلب مرن، ويوفر أوقات معالجة أسرع وكفاءة أفضل في استخدام الطاقة.

2. هل يمكن تطبيق التقسية الحثية على مواد أخرى إلى جانب الفولاذ؟ في حين يتم استخدام التقسية بالحث في المقام الأول لمكونات الفولاذ، فإنه يمكن أيضًا تطبيقها على المواد المغناطيسية المغناطيسية الأخرى، مثل الحديد الزهر وبعض السبائك القائمة على النيكل. ومع ذلك، قد تختلف معلمات العملية ومتطلباتها وفقًا لتركيب المادة وخصائصها.

3. ما مدى عمق الحالة الصلبة التي يمكن تحقيقها من خلال تصلب الحث؟ يعتمد عمق الحالة المتصلبة في عملية التقسية بالتحريض على عدة عوامل، بما في ذلك تردد التيار المتردد، ومدخل الطاقة، ووقت التسخين. عادةً، تتراوح أعماق العلبة المقواة من 0.5 مم إلى 6 مم، ولكن يمكن تحقيق الحالات الأعمق من خلال تقنيات متخصصة أو دورات تسخين متعددة.

4. هل التقسية ضرورية دائمًا بعد التصلب بالحث؟ نعم، تعتبر عملية التقسية ضرورية بعد عملية التقسية بالحث لتقليل هشاشة الفولاذ المتصلب وتحسين صلابته وليونته. بدون التقسية، سيكون الفولاذ المتصلب هشًا جدًا وعرضة للتشقق أو التقطيع تحت الحمل أو التأثير.

5. هل يمكن تنفيذ عملية تصلب وتلطيف الحث كعملية واحدة متكاملة؟ نعم ، حديث أنظمة تصلب الحث غالبًا ما يتم دمج عملية التقسية مع عملية التصلب، مما يسمح بدورة معالجة حرارية مستمرة وفعالة. يساعد هذا التكامل على تحسين أوقات الإنتاج وضمان الجودة المتسقة طوال العملية بأكملها.