أدوات آلة تصلب الحث الأفقي باستخدام الحاسب الآلي

الوصف

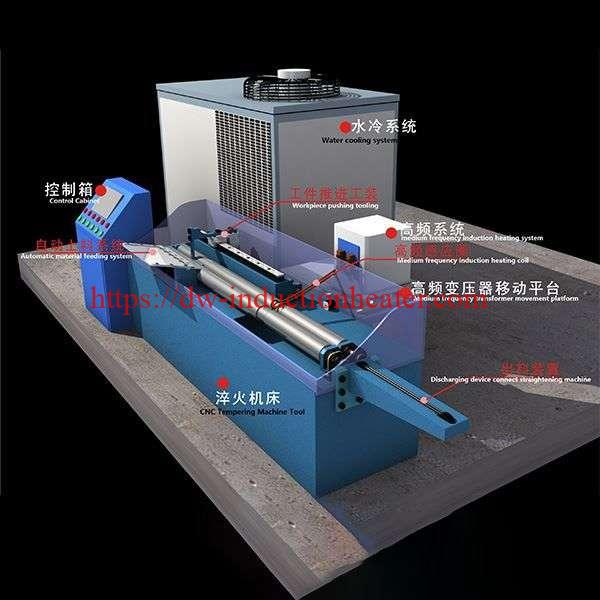

CNC الأفقي أدوات آلة تصلب التعريفي هي معدات متقدمة تستخدم في عملية تصلب الحث. تستخدم هذه الآلات تقنية التحكم العددي بالكمبيوتر (CNC) للتحكم بدقة في عملية التصلب بالحث، مما يؤدي إلى الحصول على أجزاء صلبة متسقة وعالية الجودة.

التصميم الأفقي لهذه الآلات يسمح بسهولة تحميل وتفريغ قطع العمل، مما يجعلها مناسبة للإنتاج الضخم وبيئات التصنيع ذات الحجم الكبير. يتيح نظام التحكم CNC للمشغلين برمجة معلمات تصلب محددة مثل درجة حرارة التسخين، ووقت التسخين، وعملية التبريد، مما يضمن نتائج دقيقة وقابلة للتكرار.

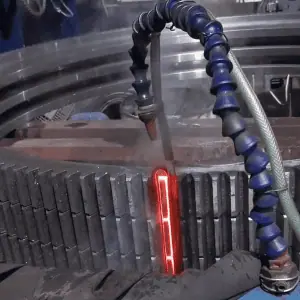

التصلب بالحث هو عملية معالجة حرارية تتضمن تسخين سطح الجزء المعدني باستخدام الحث الكهرومغناطيسي، يليه التبريد السريع للحصول على طبقة سطحية صلبة. تُستخدم هذه العملية بشكل شائع في صناعات السيارات والفضاء والتصنيع لتحسين مقاومة التآكل ومتانة المكونات مثل التروس والأعمدة والمحامل.

التفاصيل الفنية لآلة CNC الأفقية آلة تصلب التعريفي الأدوات (يمكن تخصيصها لك):

|

الموديل

|

إل بي-SK-600 | إل بي-SK-1200 | إل بي-SK-2000 | إل بي-SK-3000 |

|

أقصى طول القابضة (مم)

|

600 | 1200 | 2000 | 3000 |

| أقصى طول تصلب (مم) | 580 | 1180 | 1980 | 2980 |

| أقصى قطر للتأرجح (مم) | ≤ 500 | ≤ 500 | ≤ 500 | ≤ 500 |

| سرعة تحريك قطعة العمل (mm/s) | 20 ~ 60 | 20 ~ 60 | 20 ~ 60 | 20 ~ 60 |

| سرعة الدوران (ص / دقيقة) | 40 ~ 150 | 30 ~ 150 | 25 ~ 125 | 25 ~ 125 |

| سرعة نقل الطرف (مم / دقيقة) | 480 | 480 | 480 | 480 |

| وزن قطعة العمل (كجم) | ≤ 50 | ≤ 100 | ≤ 800 | ≤ 1200 |

| مساهمة الجهد (V) | 3 phase 380V | 3 phase 380V | 3 phase 380V | 3 phase 380V |

| إجمالي قوة المحرك (كيلوواط) | 1.1 | 1.2 | 2 | 2.5 |

| تصلب الكمية في كل مرة | واحد / مزدوجة | غير متزوجة | غير متزوجة | غير متزوجة |

التطبيقات:

1. مناسبة للتبريد والتلطيف لقطع العمل المختلفة، مثل التبريد التعريفي لأعمدة الكرنك، والتروس، والبكرات، وقضبان التوجيه وأجزاء أخرى.

2. لديها وظائف التبريد المستمر، التبريد المتزامن، التبريد المستمر المجزأ، التبريد المتزامن المجزأ، إلخ.

3. يتم استخدام نظام CNC أو PLC ونظام تنظيم سرعة تحويل التردد لتحقيق تحديد موضع قطعة العمل ومسحها ضوئيًا، ويتم توصيل PLC وإمدادات الطاقة الحثية لتحقيق الإنتاج الآلي بالكامل.

بشكل عام، تعد أدوات آلة التصلب بالحث الأفقي باستخدام الحاسب الآلي من المعدات الأساسية لتحقيق تصلب الحث الدقيق والفعال للأجزاء المعدنية في عمليات التصنيع الحديثة.